In modernen Werkstätten und auf Baustellen sind präzise Schnitte durch harte Materialien täglich gefordert. Professionelle Handwerker verlassen sich dabei auf bewährte Lösungen, die auch extremen Belastungen standhalten. Diamantwerkzeuge haben sich als unverzichtbare Helfer etabliert.

Beton, Granit, Naturstein und Feinsteinzeug stellen höchste Anforderungen an das verwendete Equipment. Herkömmliche Schneidwerkzeuge versagen oft bei diesen anspruchsvollen Materialien. Hochwertige Diamantwerkzeuge meistern diese Herausforderungen mühelos und sorgen für saubere Ergebnisse.

Die Entwicklung der Diamanttechnologie hat in den letzten Jahren erhebliche Fortschritte gemacht. Moderne Fertigungsverfahren ermöglichen heute Werkzeuge mit optimierter Leistung und verlängerter Lebensdauer. Von der Automobilbranche bis zur Bauindustrie setzen Fachkräfte auf diese zuverlässigen Lösungen für ihre anspruchsvollsten Projekte.

Was sind Diamantwerkzeuge und warum sind sie unverzichtbar

Die Wissenschaft hinter Diamantwerkzeugen basiert auf den einzigartigen physikalischen Eigenschaften des härtesten bekannten Materials. Diamant erreicht auf der Mohs-Skala den Maximalwert von 10 und übertrifft damit alle anderen natürlichen und synthetischen Materialien. Diese außergewöhnliche Härte macht diamantbeschichtete Werkzeuge zu unverzichtbaren Instrumenten in der modernen Fertigung.

Diamantwerkzeuge sind hochspezialisierte Zerspanungswerkzeuge, die Diamantpartikel in verschiedenen Bindungssystemen nutzen. Die Diamantpartikel werden entweder als Beschichtung aufgebracht oder in metallische oder keramische Bindungen eingebettet. Diese Werkzeuge behalten ihre Schneidkanten auch bei der Bearbeitung härtester und abrasivster Materialien bei.

Die Funktionsweise beruht auf der kristallinen Struktur des Diamanten. Jeder Diamantpartikel wirkt als mikroskopisch kleine Schneidkante. Diese Schneidkanten nutzen sich deutlich langsamer ab als herkömmliche Schleifmittel. Das Ergebnis ist eine konstante Schnittleistung über längere Zeiträume.

Moderne diamantbeschichtete Werkzeuge revolutionieren die Bearbeitung von Hartmetallen, Keramiken und Verbundwerkstoffen. Sie ermöglichen Schnittgeschwindigkeiten und Oberflächenqualitäten, die mit konventionellen Zerspanungswerkzeugen nicht erreichbar sind. Die thermische Leitfähigkeit des Diamanten sorgt zudem für eine effiziente Wärmeableitung während des Bearbeitungsprozesses.

Die wirtschaftlichen Vorteile sind beträchtlich. Diamantwerkzeuge reduzieren Ausfallzeiten durch längere Standzeiten erheblich. Eine einzige Diamantschleifscheibe kann oft mehrere herkömmliche Schleifscheiben ersetzen. Dies führt zu weniger Werkzeugwechseln und höherer Produktivität.

Aktuelle Forschungsergebnisse zeigen kontinuierliche Verbesserungen in der Diamanttechnologie. Neue Bindungssysteme und Beschichtungsverfahren erhöhen die Leistungsfähigkeit weiter. Die Entwicklung synthetischer Diamanten macht diese Technologie zunehmend kostengünstiger und zugänglicher.

In der heutigen Industrie 4.0 sind Diamantwerkzeuge unverzichtbar geworden. Sie ermöglichen die Fertigung komplexer Bauteile mit höchsten Toleranzen. Ohne diese fortschrittliche Werkzeugtechnologie wären viele moderne Fertigungsverfahren nicht wirtschaftlich realisierbar. Die Investition in qualitativ hochwertige Zerspanungswerkzeuge zahlt sich durch verbesserte Effizienz und Produktqualität aus.

Verschiedene Arten von Diamantwerkzeugen im Überblick

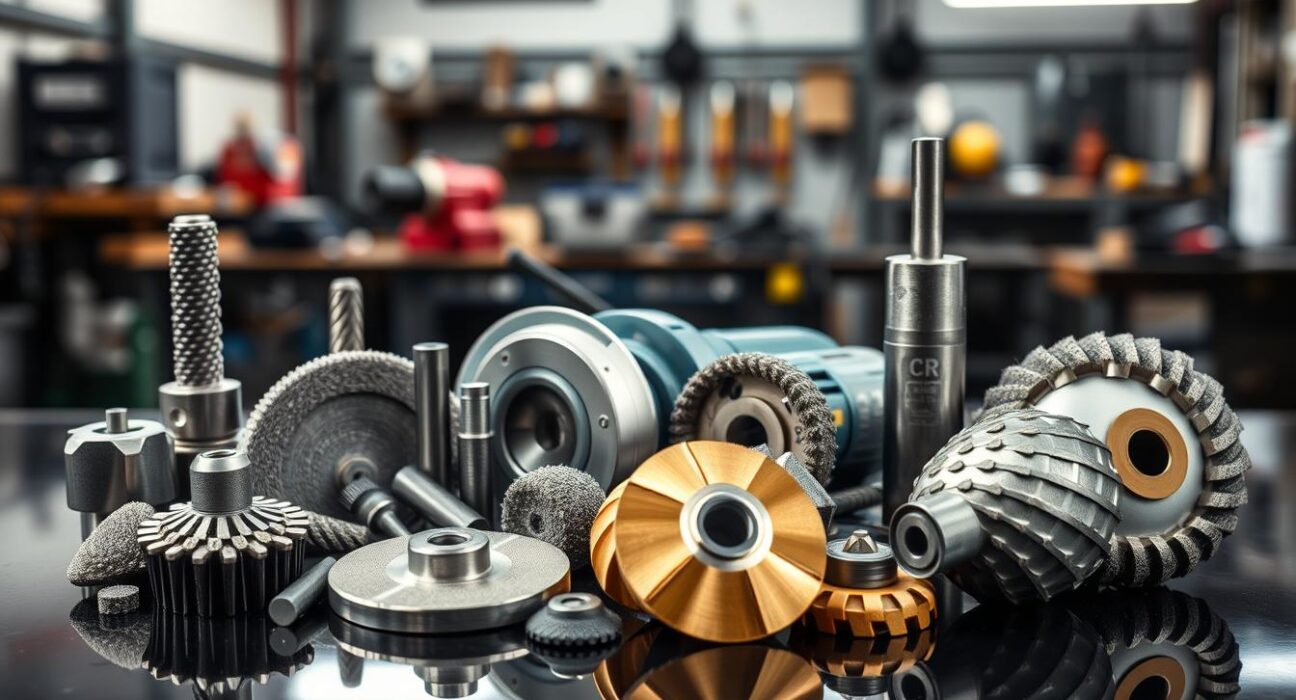

Die Welt der Diamantwerkzeuge umfasst eine beeindruckende Vielfalt spezialisierter Instrumente für unterschiedlichste Anwendungen. Jede Werkzeugkategorie wurde für spezifische Bearbeitungsaufgaben entwickelt und bietet einzigartige Vorteile. Die moderne Industrie profitiert von dieser Spezialisierung durch höhere Effizienz und bessere Ergebnisse.

Die Auswahl des richtigen Diamantwerkzeugs hängt von verschiedenen Faktoren ab. Material, Bearbeitungsart und gewünschte Oberflächenqualität bestimmen die optimale Werkzeugwahl. Neueste Entwicklungen in der Werkzeugtechnologie erweitern kontinuierlich die Einsatzmöglichkeiten.

Präzise Oberflächenbearbeitung mit Schleiftechnologie

Diamantschleifscheiben stellen das Herzstück der präzisen Oberflächenbearbeitung dar. Sie ermöglichen extrem feine Oberflächengüten bei harten Materialien. Verschiedene Körnungen von grob bis ultrafein decken unterschiedliche Bearbeitungsanforderungen ab.

Die Bindungssysteme moderner Diamantschleifscheiben wurden speziell für verschiedene Materialgruppen optimiert. Keramische, metallische und Kunstharzbindungen bieten jeweils spezifische Vorteile. Diamantschleiftöpfe ergänzen das Sortiment für größere Bearbeitungsflächen und ermöglichen gleichmäßige Ergebnisse.

Innovative Schneidlösungen für komplexe Geometrien

Diamantdrahtsägen revolutionierten die Bearbeitung großer Materialblöcke und schwer zugänglicher Bereiche. Die flexiblen Diamantdrähte ermöglichen Schnitte in nahezu jeder gewünschten Form. Diese Technologie eignet sich besonders für Naturstein, Beton und andere harte Werkstoffe.

Moderne Diamantdrahtsägen arbeiten mit optimierten Drahtgeschwindigkeiten und Kühlsystemen. Die Diamantperlen sind gleichmäßig auf dem Trägerdraht verteilt und sorgen für konstante Schnittleistung. Spezielle Drahtführungen minimieren Verschleiß und maximieren die Standzeit.

Hochleistungswerkzeuge mit Diamantbeschichtung

Diamantbeschichtete Werkzeuge und Hartmetallfräser kombinieren bewährte Grundkörper mit innovativen Oberflächentechnologien. CVD- und PVD-Beschichtungsverfahren erzeugen extrem harte und verschleißfeste Oberflächen. Diese Werkzeuge eignen sich hervorragend für die Bearbeitung abrasiver Materialien.

Hartmetallfräser mit Diamantbeschichtung bieten deutlich längere Standzeiten als unbeschichtete Varianten. Die Beschichtungsdicke wird präzise auf den Einsatzzweck abgestimmt. Spezielle Geometrien optimieren die Spanabfuhr und reduzieren die Wärmeentwicklung während der Bearbeitung.

| Werkzeugtyp | Hauptanwendung | Materialeignung | Besondere Vorteile |

|---|---|---|---|

| Diamantschleifscheiben | Oberflächenbearbeitung | Hartmetall, Keramik, Glas | Höchste Präzision |

| Diamantdrahtsägen | Konturschnitte | Naturstein, Beton | Flexible Schnittführung |

| Beschichtete Fräser | Zerspanung | Faserverbundwerkstoffe | Lange Standzeiten |

| Diamant-Bohrkronen | Bohrungen | Harte Mineralien | Exakte Löcher |

Industrie Werkzeug Diamant: Anwendungsbereiche in der modernen Fertigung

Hochleistungsdiamantschleifmittel revolutionieren die Fertigungsprozesse in zahlreichen Branchen. Die außergewöhnlichen Eigenschaften dieser Werkzeuge ermöglichen präzise Bearbeitung auch härtester Materialien. Moderne Industriezweige profitieren von der Vielseitigkeit und Effizienz dieser Technologie.

Die Einsatzgebiete reichen von der Hochpräzisionsfertigung bis zur Großserienproduktion. Jede Branche stellt dabei spezifische Anforderungen an die Werkzeugeigenschaften. Die kontinuierliche Weiterentwicklung der Diamanttechnologie eröffnet ständig neue Anwendungsmöglichkeiten.

Automobilindustrie und Präzisionsmaschinenbau

In der Automobilproduktion sind Diamantschleifmittel für die Bearbeitung von Motorblöcken unverzichtbar. Diese Werkzeuge gewährleisten die erforderliche Oberflächengüte bei Zylinderlaufflächen. Die Präzision ist entscheidend für die Motorleistung und Langlebigkeit.

Bremsscheiben erfordern ebenfalls höchste Bearbeitungsgenauigkeit. Diamantwerkzeuge schaffen perfekte Oberflächen für optimale Bremsleistung. Der Präzisionsmaschinenbau nutzt diese Technologie für kritische Bauteile in Getrieben und Antriebssystemen.

Moderne Fahrzeugkomponenten aus Verbundwerkstoffen stellen neue Herausforderungen dar. Diamantschleifmittel meistern auch die Bearbeitung von kohlenstofffaserverstärkten Kunststoffen. Diese Materialien gewinnen in der Leichtbauweise zunehmend an Bedeutung.

Bauindustrie und Natursteinbearbeitung

Die Betonbearbeitung profitiert erheblich von Diamantwerkzeugen. Für die präzise und gleichmäßige Bearbeitung von Betonböden und Estrich sind Diamantschleifwerkzeuge hervorragend geeignet. Sie ermöglichen perfekte Oberflächenqualität bei minimaler Staubentwicklung.

Natursteine wie Granit und Marmor erfordern spezielle Bearbeitungsverfahren. Diamantschleifmittel schneiden diese harten Materialien präzise und schonend. Die Werkzeuge bewahren die natürliche Schönheit des Steins bei optimaler Formgebung.

Moderne Bautechniken setzen verstärkt auf technische Keramiken. Diese Hochleistungswerkstoffe finden Anwendung in anspruchsvollen Bauprojekten. Diamantwerkzeuge ermöglichen die wirtschaftliche Bearbeitung dieser innovativen Materialien.

Elektronik- und Halbleiterindustrie

Die Halbleiterfertigung stellt höchste Anforderungen an Präzision und Sauberkeit. Siliziumwafer müssen mit äußerster Genauigkeit bearbeitet werden. Diamantschleifmittel gewährleisten die erforderliche Oberflächenqualität für elektronische Bauteile.

In der Glasindustrie sind Diamantschleifwerkzeuge von großer Bedeutung. Sie ermöglichen die Bearbeitung von Displaygläsern und optischen Komponenten. Die Präzision dieser Werkzeuge ist für die Funktionalität elektronischer Geräte entscheidend.

Technische Gläser und Keramiken in der Medizintechnik erfordern besondere Sorgfalt. Diamantwerkzeuge schaffen biokompatible Oberflächen ohne Materialschädigung. Diese Anwendungen zeigen das breite Spektrum moderner Diamanttechnologie in der Präzisionsfertigung.

Vorteile von Diamantwerkzeugen gegenüber herkömmlichen Zerspanungswerkzeugen

Moderne Produktionsbetriebe setzen zunehmend auf Diamantwerkzeuge aufgrund ihrer außergewöhnlichen Leistungsfähigkeit. Die Vorteile gegenüber konventionellen Zerspanungswerkzeugen sind in drei wesentlichen Bereichen besonders deutlich erkennbar. Diese Eigenschaften machen Diamantwerkzeuge zu einer strategischen Investition für anspruchsvolle Fertigungsaufgaben.

Überlegene Härte und Verschleißfestigkeit

Diamant ist das härteste natürliche Material der Welt. Diese Eigenschaft überträgt sich direkt auf Werkzeuge mit hochwertigen Diamantbeschichtungen. Die Härte erreicht Werte von bis zu 10.000 HV auf der Vickers-Skala.

Herkömmliche Hartmetallwerkzeuge erreichen dagegen nur etwa 1.500 bis 2.000 HV. Dieser Unterschied führt zu einer dramatisch reduzierten Abnutzung während des Bearbeitungsprozesses. Die Verschleißfestigkeit ist bis zu 100-mal höher als bei Standard-Zerspanungswerkzeugen.

Die folgenden Faktoren tragen zur überlegenen Verschleißfestigkeit bei:

- Extrem hohe Oberflächenhärte verhindert Abrasion

- Chemische Inertheit reduziert Diffusionsverschleiß

- Niedrige Reibungskoeffizienten minimieren thermische Belastung

- Kristallstruktur bietet optimale Schneidkantenstabilität

Präzision und Oberflächenqualität

Diamantwerkzeuge liefern konstante Schneidleistung über ihre gesamte Standzeit. Diese Eigenschaft gewährleistet gleichbleibende Oberflächenrauheiten und minimale Toleranzabweichungen. Die Präzision bleibt auch bei längeren Bearbeitungszyklen erhalten.

Konventionelle Werkzeuge verlieren bereits nach kurzer Zeit ihre ursprüngliche Schärfe. Dies führt zu steigenden Oberflächenrauheiten und Maßabweichungen. Diamantwerkzeuge behalten ihre Schneidgeometrie deutlich länger bei.

Typische Verbesserungen der Oberflächenqualität:

- Rauheitswerte bis zu 50% niedriger als bei Standardwerkzeugen

- Konstante Maßhaltigkeit über die komplette Werkzeugstandzeit

- Reduzierte Gratbildung an Werkstückkanten

- Verbesserte Mikrogeometrie der bearbeiteten Oberflächen

Wirtschaftlichkeit durch längere Standzeiten

Diamantschleifwerkzeuge nutzen sich deutlich langsamer ab als herkömmliche Schleifmittel. Dies gewährleistet eine verlängerte Einsatzdauer und reduziert die Notwendigkeit für häufige Werkzeugwechsel. Zeit- und Kosteneinsparungen sind erheblich.

Die höheren Anschaffungskosten amortisieren sich durch mehrere Faktoren. Reduzierter Werkzeugverbrauch senkt die laufenden Kosten erheblich. Weniger Maschinenstillstandszeiten steigern die Produktivität merklich.

Eine Total Cost of Ownership Analyse zeigt folgende Vorteile:

- Bis zu 80% weniger Werkzeugwechsel pro Produktionszyklus

- Reduzierung der Maschinenstillstände um durchschnittlich 60%

- Senkung der Werkzeugkosten pro Werkstück um 40-70%

- Verbesserte Planbarkeit durch vorhersagbare Standzeiten

- Geringere Lagerkosten durch reduzierten Werkzeugbedarf

Die Investition in Diamantwerkzeuge zahlt sich bereits nach wenigen Produktionszyklen aus. Langfristig ergeben sich erhebliche Wettbewerbsvorteile durch niedrigere Fertigungskosten und höhere Produktqualität.

Diamantbeschichtungen und Diamantsegmente: Technische Innovationen

Bahnbrechende Fortschritte bei Diamantbeschichtungen eröffnen völlig neue Möglichkeiten in der Materialbearbeitung. Die neuesten Entwicklungen in der Beschichtungstechnologie kombinieren präzise Verfahren mit innovativen Materialien. Diese Kombination führt zu Werkzeugen mit außergewöhnlicher Leistung und Langlebigkeit.

Moderne Diamantsegmente profitieren von fortschrittlichen Herstellungsverfahren und speziellen Bindungssystemen. Die MATRIXTEC Technologie setzt dabei neue Standards durch ihre hitzebeständigen und verschleißarmen Eigenschaften. Diese Innovationen revolutionieren die industrielle Fertigung nachhaltig.

Moderne CVD- und PVD-Beschichtungsverfahren

Chemical Vapor Deposition (CVD) und Physical Vapor Deposition (PVD) stellen die fortschrittlichsten Methoden zur Diamantbeschichtung dar. CVD-Verfahren erzeugen synthetische Diamantschichten durch chemische Reaktionen in der Gasphase. Diese Methode ermöglicht gleichmäßige Beschichtungen mit hoher Diamantdichte.

PVD-Technologie nutzt physikalische Prozesse zur Abscheidung von Diamantpartikeln. Das Verfahren arbeitet unter Vakuumbedingungen und erzeugt extrem harte Oberflächenschichten. Die Haftung zwischen Beschichtung und Grundmaterial erreicht dabei optimale Werte.

Beide Verfahren bieten spezifische Vorteile für verschiedene Anwendungen. CVD eignet sich besonders für komplexe Geometrien und dicke Schichten. PVD-Beschichtungen zeichnen sich durch ihre Präzision und gleichmäßige Verteilung aus.

Gesinterte Diamantsegmente für Hochleistungsanwendungen

Gesinterte Diamantsegmente entstehen durch Hochtemperatur-Hochdruck-Verfahren, die Diamantpartikel mit Metallbindungen verschmelzen. Diese Technologie erzeugt extrem widerstandsfähige Werkzeugkomponenten. Die resultierenden Diamantsegmente übertreffen herkömmliche Alternativen in Härte und Verschleißfestigkeit deutlich.

Die Bindungsmatrix spielt eine entscheidende Rolle für die Werkzeugleistung. Kobalt-, Nickel- und Eisenbindungen bieten unterschiedliche Eigenschaften für spezifische Einsatzbereiche. Kobaltbindungen gewährleisten höchste Härte, während Nickelbindungen bessere Korrosionsbeständigkeit bieten.

MATRIXTEC-Diamantsegmente nutzen spezielle Legierungszusammensetzungen für optimale Leistung. Diese Segmente widerstehen extremen Temperaturen und mechanischen Belastungen. Die innovative Bindungstechnologie verlängert die Werkzeugstandzeit erheblich.

Innovative Diamantschleifmittel und Bindungssysteme

Moderne Bindungssysteme für Diamantschleifmittel entwickeln sich kontinuierlich weiter. Metallische Bindungen aus Bronze oder Nickel bieten hohe Festigkeit und Wärmeleitfähigkeit. Diese Eigenschaften sind besonders wichtig bei intensiven Schleifprozessen mit hohen Temperaturen.

Keramische Bindungen zeichnen sich durch ihre chemische Beständigkeit und Porosität aus. Sie ermöglichen eine selbstschärfende Wirkung der Diamantsegmente während des Einsatzes. Kunstharzbindungen bieten Flexibilität und sind ideal für empfindliche Materialien geeignet.

Hybride Bindungssysteme kombinieren die Vorteile verschiedener Materialien miteinander. Diese innovativen Lösungen passen sich an unterschiedliche Bearbeitungsanforderungen an. Nanostrukturierte Diamantbeschichtungen repräsentieren die neueste Entwicklungsstufe in der Schleifmitteltechnologie.

Die Zukunft der Diamantwerkzeuge liegt in intelligenten Bindungssystemen mit adaptiven Eigenschaften. Diese Systeme reagieren auf Temperaturänderungen und Belastungsschwankungen automatisch. Solche Innovationen werden die Effizienz und Präzision der Materialbearbeitung weiter steigern.

Auswahlkriterien und Einsatzoptimierung für Diamantwerkzeuge

Erfolgreiche Anwendung von Diamantwerkzeugen hängt von der präzisen Abstimmung auf spezifische Einsatzbedingungen ab. Die richtige Werkzeugauswahl beginnt bereits vor dem Kauf und erstreckt sich über den gesamten Einsatzzyklus. Dabei spielen technische Parameter, Materialeigenschaften und Maschinenspezifikationen eine entscheidende Rolle.

Beim Online-Kauf sollten Sie auf wichtige Kriterien achten. Diese umfassen das geplante Einsatzgebiet, die Werkzeugqualität sowie passende Durchmesser und Aufnahmen. Die erwartete Lebensdauer bildet einen weiteren wesentlichen Entscheidungsfaktor.

Materialspezifische Anforderungen und Härtegrade

Die Materialhärte bestimmt maßgeblich die Auswahl des geeigneten Diamantwerkzeugs. HRC-Werte zwischen 45-65 erfordern unterschiedliche Diamantqualitäten und Bindungsarten. Weiche Materialien benötigen harte Bindungen, während harte Werkstoffe weichere Bindungen für optimalen Materialabtrag verlangen.

Für Stahl mit hoher Festigkeit eignen sich polykristalline Diamantschneidstoffe besonders gut. Bei Gusseisen und Nichteisenmetallen zeigen monokristalline Diamanten überlegene Leistung. Die Korngröße der Diamantbeschichtung muss ebenfalls an die Oberflächenanforderungen angepasst werden.

- Weiche Materialien (unter 200 HB): Harte Bindung, feine Körnung

- Mittlere Härte (200-400 HB): Mittlere Bindung, variable Körnung

- Harte Materialien (über 400 HB): Weiche Bindung, grobe Körnung

- Gehärtete Stähle (über 60 HRC): Spezielle PCD-Werkzeuge

Optimale Schnittparameter und Maschinenkompatibilität

Die Schnittgeschwindigkeit beeinflusst direkt die Werkzeugstandzeit und Bearbeitungsqualität. Zu hohe Geschwindigkeiten führen zu übermäßiger Hitzeentwicklung und vorzeitigem Verschleiß. Zu niedrige Werte reduzieren die Produktivität und können zu Aufbauschneidenbildung führen.

Der Vorschub muss an die Spandicke und gewünschte Oberflächengüte angepasst werden. Moderne CNC-Maschinen ermöglichen präzise Parametersteuerung für optimale Ergebnisse. Die Schnitttiefe sollte schrittweise erhöht werden, um die Werkzeugbelastung gleichmäßig zu verteilen.

Maschinenkompatibilität erfordert Abstimmung von Spindelleistung und Drehzahlbereichen. Unzureichende Maschinensteifigkeit führt zu Vibrationen und beeinträchtigt die Schnittqualität. Effektive Kühlsysteme sind für die Wärmeabfuhr bei Hochleistungsanwendungen unverzichtbar.

Wartung und Pflege für maximale Werkzeugstandzeit

Regelmäßige Reinigung nach dem Einsatz verlängert die Werkzeugstandzeit erheblich. Anhaftende Späne und Kühlmittelreste können zu Korrosion und Leistungseinbußen führen. Diamantwerkzeuge sollten nach Gebrauch gereinigt und trocken gelagert werden.

Die Lagerung erfolgt idealerweise in speziellen Werkzeughaltern oder Schaumstoffeinsätzen. Direkter Kontakt zwischen den Schneidkanten muss vermieden werden. Regelmäßige Sichtkontrollen decken Verschleiß oder Beschädigungen frühzeitig auf.

- Sofortige Reinigung nach dem Einsatz mit geeigneten Lösungsmitteln

- Vollständige Trocknung vor der Lagerung

- Getrennte Aufbewahrung verschiedener Werkzeugtypen

- Wöchentliche Sichtkontrolle der Schneidkanten

- Dokumentation von Einsatzzeiten und Leistungsparametern

Professionelle Nachschärfung durch Fachbetriebe kann die Werkzeugstandzeit um bis zu 50% verlängern. Dabei werden sowohl die Geometrie als auch die Diamantbeschichtung fachgerecht erneuert. Eine ordnungsgemäße Wartung amortisiert sich durch reduzierte Werkzeugkosten und verbesserte Produktivität.

Fazit

Diamantwerkzeuge haben sich als unverzichtbare Komponenten in der modernen Fertigungsindustrie etabliert. Ihre überlegene Härte und Verschleißfestigkeit machen sie zur ersten Wahl für anspruchsvolle Bearbeitungsaufgaben in Automobilindustrie, Bauwesen und Elektronikfertigung.

Die technologischen Fortschritte bei CVD- und PVD-Beschichtungsverfahren eröffnen neue Möglichkeiten für noch präzisere und langlebigere Werkzeuglösungen. Gesinterte Diamantsegmente und innovative Bindungssysteme steigern die Effizienz in der Zerspanung erheblich.

Wirtschaftlich betrachtet amortisieren sich die höheren Anschaffungskosten durch deutlich längere Standzeiten und bessere Oberflächenqualität schnell. Die richtige Werkzeugauswahl basierend auf Materialanforderungen und optimalen Schnittparametern entscheidet über den Erfolg jeder Bearbeitungsaufgabe.

Zukünftige Entwicklungen versprechen intelligente Werkzeugsysteme mit integrierter Sensorik für Echtzeitüberwachung. Diese Innovationen werden die Produktivität weiter steigern und Ausfallzeiten minimieren.

Vertrauen Sie auf Diamantwerkzeug in Profi Qualität und setzen Sie auf den Online-Kauf Ihrer nächsten Premium Diamantwerkzeuge. Die Investition in hochwertige Diamantwerkzeuge zahlt sich durch gesteigerte Produktivität und Qualität langfristig aus.